純正ベルトのドライバー側のパーツを分解していきます。

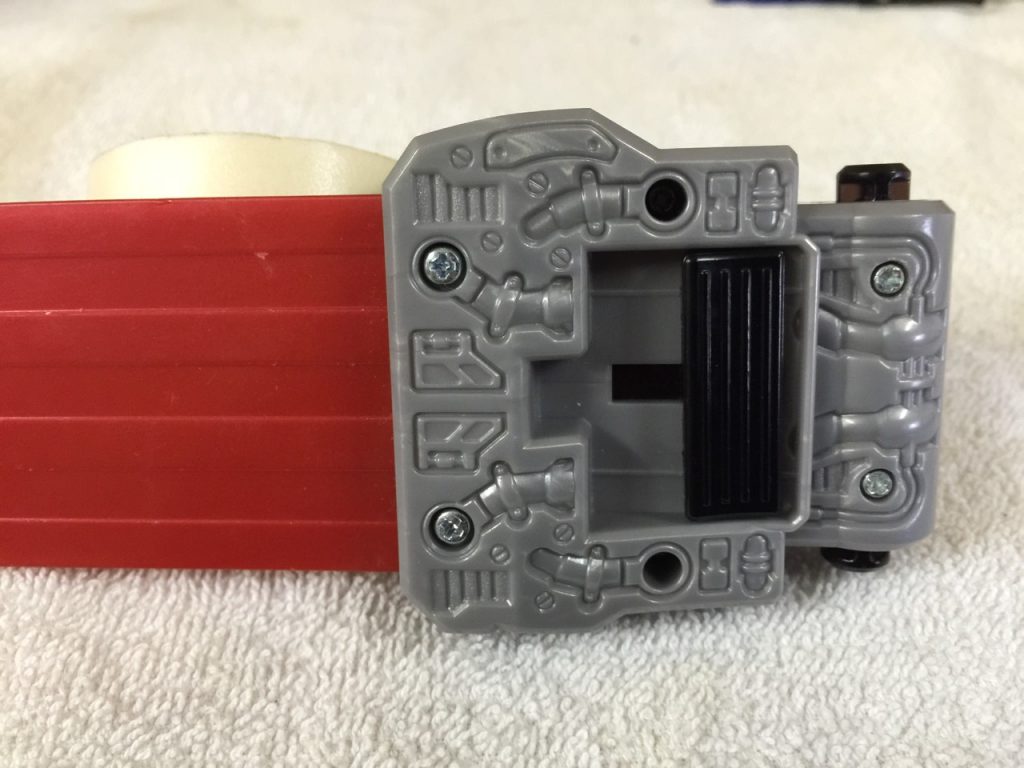

計6本のビスで止まっており、配置はこの通り

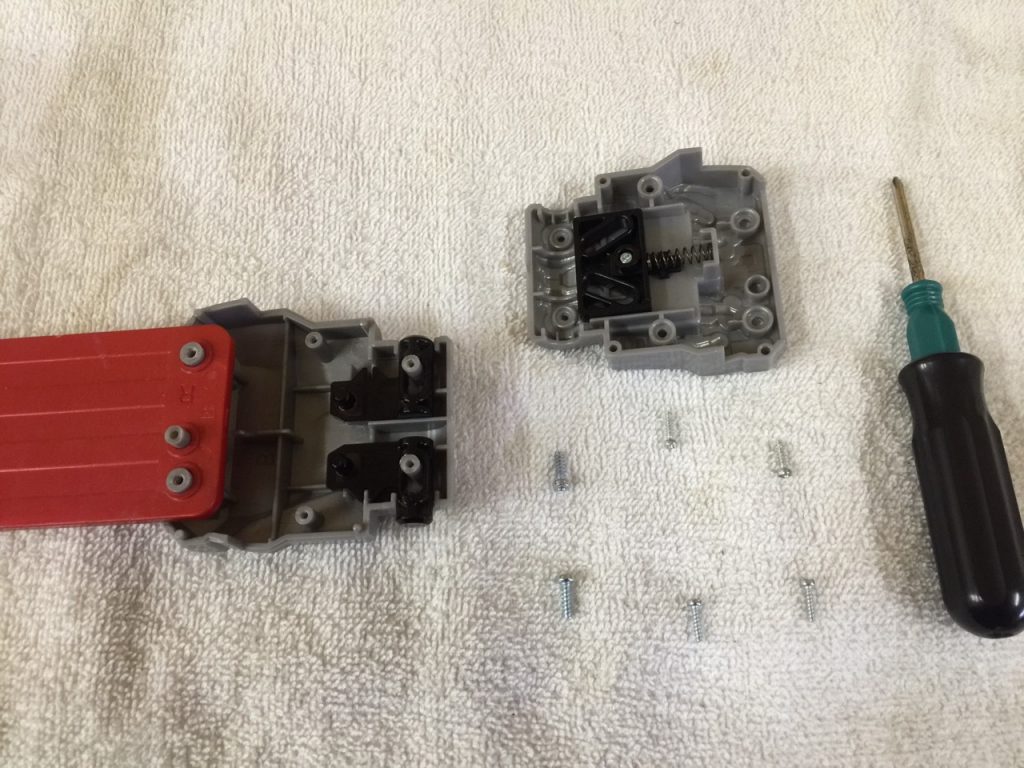

向かって左の2本がサイズ違いになり、表側にはスプリングの付いたパーツがあるので紛失注意!

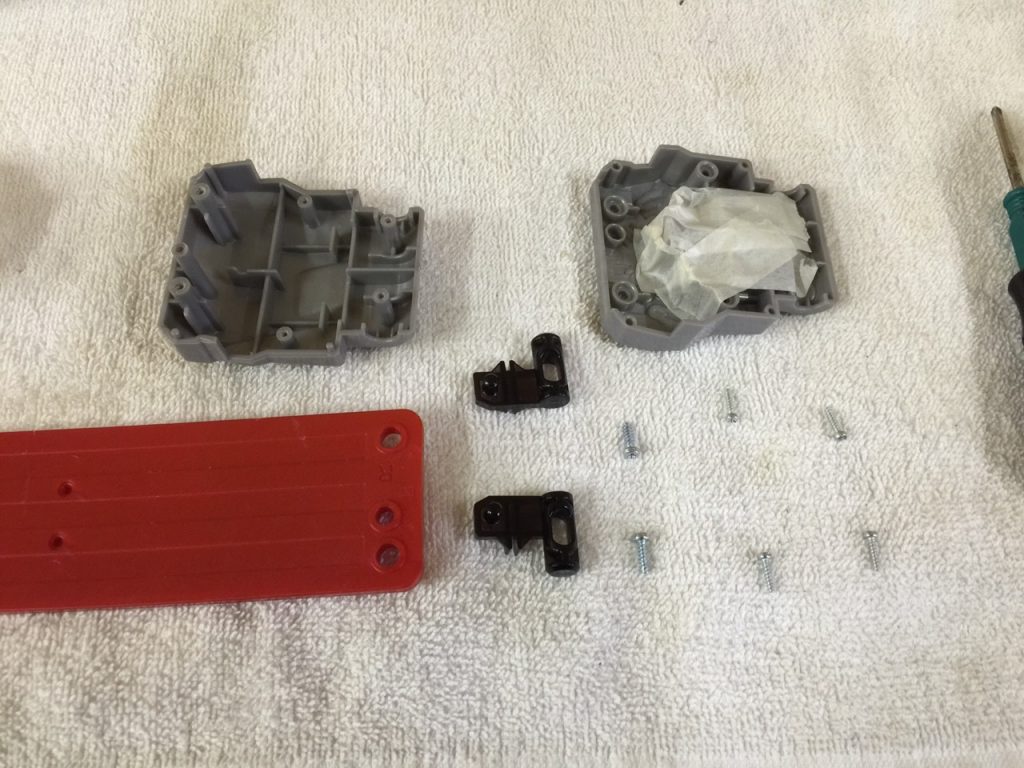

ビスを抜けば全てのパーツが分解できますが、スプリング付きのパーツはマスキングで覆います。

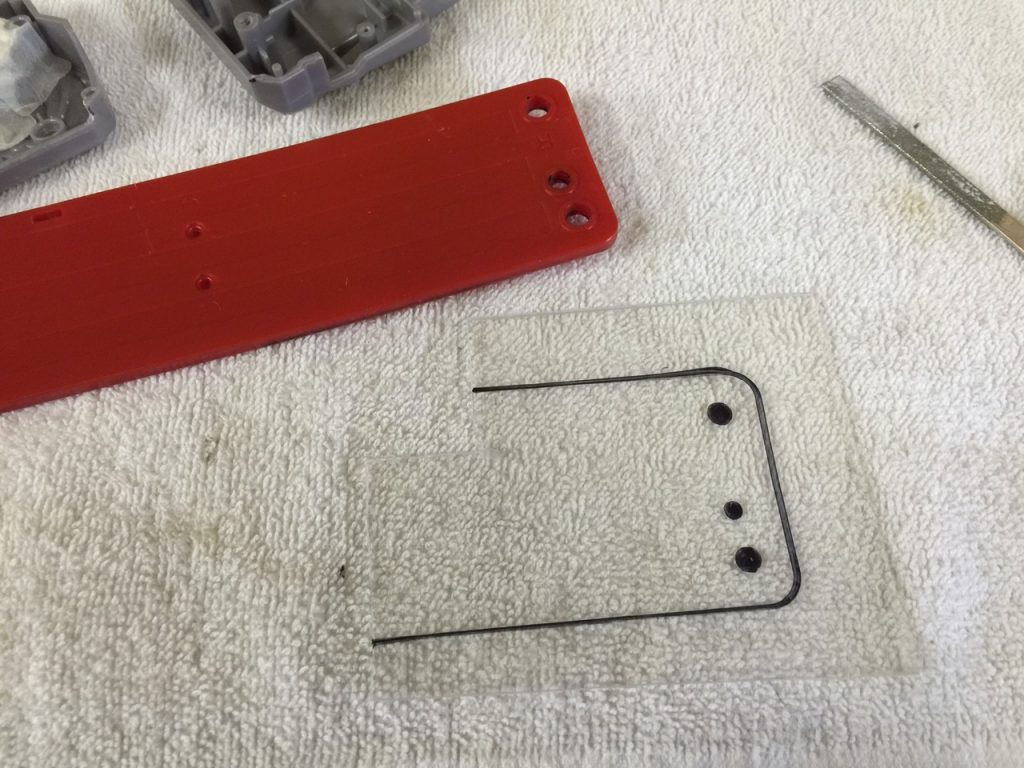

穴位置を改めて確認。

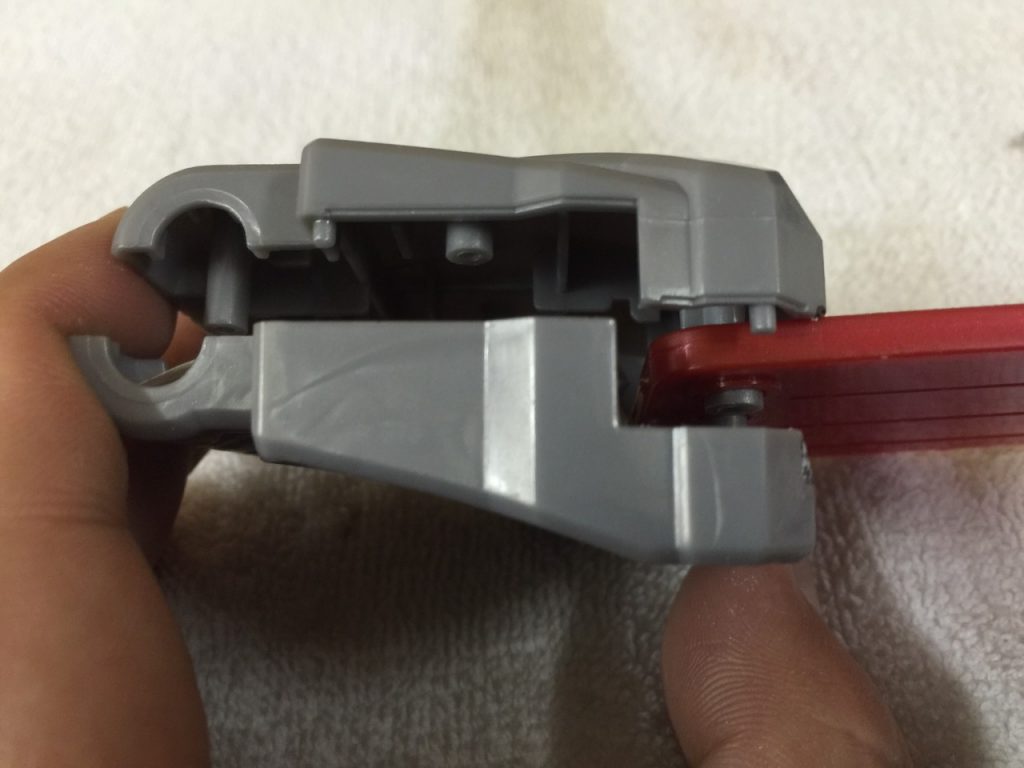

こんな角度でにらめっこをする人って…日本中でも開発を含めごく少数だろうね…

ベルトと仮合わせをします。

ベルトの方が2㍉大きいので、左右に1㍉づつ拡張が必要になります。

分りにくいですが、左右1㍉づつ大きくしました。

素材自体は柔らかいのでヤスリで何回か擦ればサクッと終わります。

一度クリアランス確認。

まぁ問題ありませんね!

純正ベルトを一度戻し、バックスペースのクリアランス確認しておきます。

2㍉ほどバックスペースに余裕があります。

ベルトへの穴あけ加工は左右分の2カ所あるので作業性を考慮し型を作ります。

まずはアウトラインとざっくりした穴位置をマーキングします。

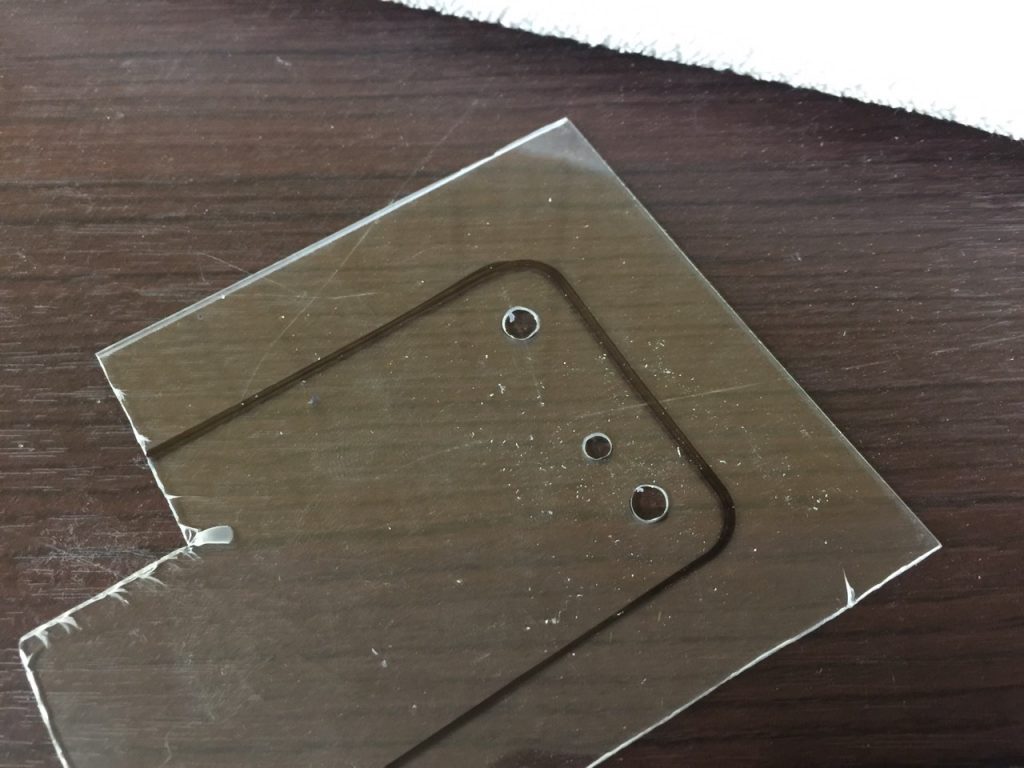

穴の数は3カ所ですが、中の1本がサイズ違いになり、おまけにセンターも微妙にずらしてくれています。

まぁ一言… ウザイ…

まずは穴をあけますが、本体の穴から直接マーキングしているので若干小さくなっています。

穴の拡張にはルーターを使えば早いですが、ベースは1㍉板なのでヤスリのみで仕上げます。

新たにマジックで線の入った所が仕上がりの大きさになります。

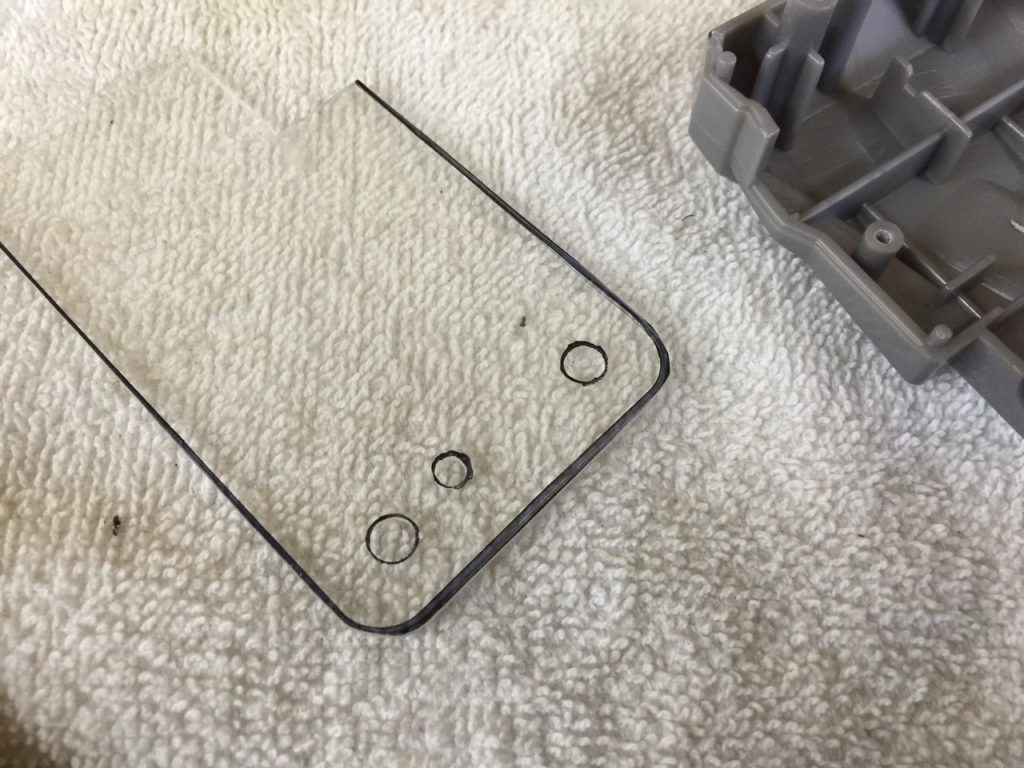

ほど良い感じで仕上がりました。

バックスペース、左右のクリアランス共に問題ありません。

角度の確認もしておきます。

問題ないですね!

今度はこの型を使いベルト本体に印を付けます。

右のラインはおよその仕上がりラインで、まだ余裕を見ています。

ここで登場【穴あけポンチ】

2㍉以上の鉄板以外なら大体の物に穴をあけれます。

選んだのは5㍉径

Mede in Japanと刻まれています。

焼きが入っているのか?…268円!

2枚重ねですが瞬殺であけれます!

金槌で上からどついて抜きますが、コツとしては

下に木を置いて、力強くいきます。

優しく何回もやってしまうと生地が弛んで汚くなるので

理想はリズム良く

パンっ パンっ パンっ っと

生地厚がありますが3回ぐらいまでですね!

あけた穴の側面の強度を出すために【半田コテ】を使います。

抜いただけでは穴周りが解れてくるのでコレで焼き溶かして側面を固めます。

当初、素材探しで悩んだ最大の理由がこれです。

ライオンボードでこれが出来るのかわからなかったし、実験の為にわざわざ買うのももったいないし、まして強度が不明!

雑に扱っても壊れない強度を出すにはベストな素材だと思います。

これなら、『ちぎれるもんならちぎってみろ!』ってぐらい強度が確保できます。

あとは、表皮に天然繊維(綿とか麻とか)を使ってしまうと焼いた時に溶けずにモロモロになって終わります。

最悪、発火します。

比べ、化学繊維の原材料は?おのずと高熱で溶けます。

ベストでなくてもグッドチョイスだと思います。

これにて穴開け作業が完了しました。